В 2005 году на этом месте, на окраине Снежинска, был лес и свалка. В 2017 году на этом месте, на окраине Снежинска, стоит завод, работающий без остановки со дня запуска, со скоростью 20 тысяч кв.м. в сутки. Это завод ЗКС . Именно здесь делают разноцветный керамогранит, которым вот уже 12 лет облицовывают новенькие дома и целые микрорайоны во всех миллионниках страны, включая Москву и Санкт-Петербург.

… 37-летний Евгений Белошицкий пришел на завод в 2007 году, ничегошеньки не понимая ни в оттенках плитки, ни в температуре обжига, ни в отличиях украинской глины от воронежской, не говоря уже о свойствах полевого шпата. Экономист по образованию, он был назначен на должность заместителя директора по сбыту.

– Это была самая горячая точка, – скажет потом его отец, председатель Совета директоров компании ЗКС Алексей Белошицкий. – Хотел посмотреть, как он справится.

Евгений Алексеевич вспоминает, что до этого момента он наблюдал процесс производства плитки со стороны и даже присутствовал на запуске первой, второй и третьей линии, но сказать, что его это здорово вдохновило – не мог. Пришлось вникать во все с нуля. Чтобы продавать керамический гранит – плитку, по свойствам приближенную к натуральному камню, практически с нулевым водопоглощением и прочностью на излом 450 кг/см кв. – нужно было полюбить и продукт, и сам процесс производства.

– Cо стороны мне все это представлялось ужасно скучным: трубы, цеха, кучи сырья… Но впоследствии выяснилось, что процесс производства плитки мне понравился, – признается Белошицкий-младший почти 10 лет спустя.

Процесс оказался красивым с самого начала. Четыре гигантских MANа без остановки, в три смены, привозят из Вишневогорска полевой шпат, из поселка Трубный – каолин. Самосвалы работают в челночном режиме: приехали, разгрузились, развернулись – и в обратный путь, и по кругу. С Украины вагонами прибывает необыкновенных свойств глина, подобной которой в российской природе просто нет. Вот сейчас летом на ЗКС идет заготовка глины такими же ударными темпами, как раньше в колхозах заготавливали на зиму корма. «Потому что зимой глину не выгрузить, – комментирует генеральный директор ЗКС Евгений Белошицкий. – Она замерзает. В случае острой необходимости, мы ее конечно привозим, отогреваем, как можем, ну а потом, ребятам приходится разбивать окаменелости. Словом, работа требует огромных усилий.»

Вот они возвышаются – грандиозные тысячи тонн глины, каолина и шпата. Горы, объем которых по-хорошему должен быть неизменен, потому что производство на ЗКС не прерывается ни днем, ни ночью, ни в воскресение, ни в Новый год, ни в День согласия и примирения.

Ковшовым погрузчиком сырье загружается в бункера. Пожалуй, машинист ковшового погрузчика – это единственный живой человек на этом участке. Все предельно автоматизировано, рецептуру смеси задает оператор на компьютере. ЗКС полностью укомлектован итальянским оборудованием SACMI (Италия – мировой лидер в области технологий по производству керамического гранита), ICF, System.

Смесь взвешивается и по конвейерной ленте поступает на мельницу. Китайскими алюбитовыми шарами состав перемалывается и превращается в так называемый шликер, по консистенции напоминающий хорошее тесто на блины. Дальше колдовство под названием «башенная сушилка». Это башня высотой метров 20, на верхушке – корона, а в ней горит огонь. Перемешанный как будто для блинов шликер разбрызгивается сверху, летит вниз, сквозь огненную башню, и падает вниз сухим порошком. Вот он, на конвейерной ленте, мы его трогаем – чуть влажный порошок.

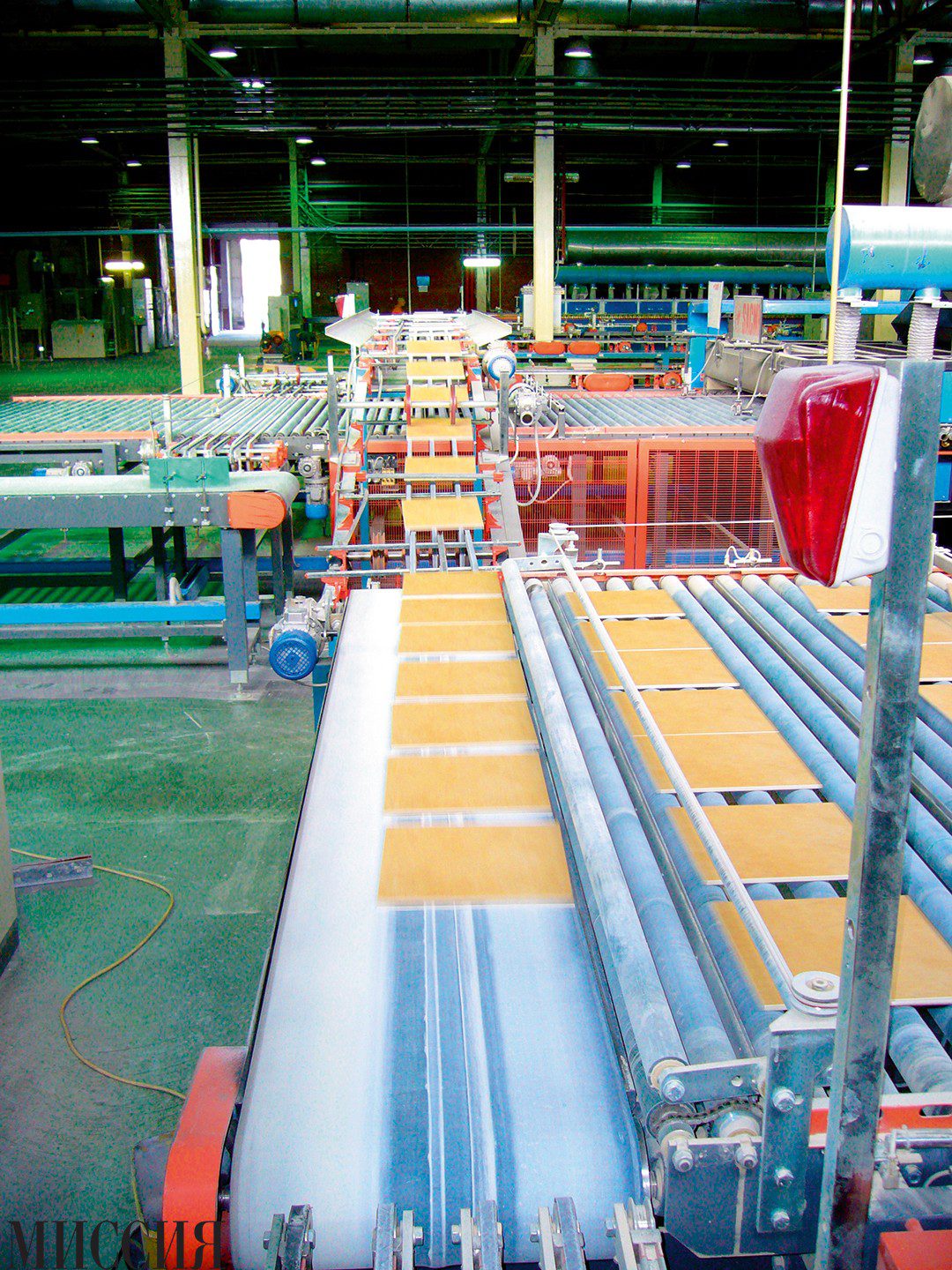

Этот приятный на ощупь песочек отправляется в силоса и там хранится до своего часа. Отсюда ему путь – под пресса, через сушилку, в печку. Запаса порошка должно быть столько, чтобы плитка сквозь печку шла, шла и шла ровным ковром, не прерываясь, круглые сутки, круглый год. Печь останавливать нельзя – буквально как мартен.

– Иначе, – объясняет Евгений Белошицкий, – будут проблемы и с качеством продукции, и с дальнейшей эксплуатацией печи.

Он ведет нас мимо этой печи (длиной больше ста метров) и рассказывает, что если плитку не высушить до определенной влажности, она может взорваться в печке, что максимальная температура обжига – 1200 градусов… Рассказывает так, что мы чувствуем, как он горд и рад за свой завод, за коллектив. От печки очень жарко, и плитку, которая выползает горячая, трогать страшновато – обожжет. Еще раз удивляемся: рабочих почти нет.

Подходим к линии упаковки: сюда поступают остывшие плитки и автоматически упаковываются в коробки. И тут вкалывают роботы, а не человек. Робот сортирует плитку по калибру, сорту и цвету. Близко к конвейеру подходить нельзя – в паре метров невидимым лучом обозначена граница. Даже сейчас такой умный непрерывный цикл производит сильное впечатление, а в 2005 году, наверное, это был просто космос.

– Тут невидимые барьеры безопасности, – комментирует генеральный директор. – Стоит кому-то пересечь электронный луч – тревога. Линия тут же остановится.

Коробки с плиткой формируются в паллеты, приезжает погрузчик (пока еще управляемый человеком), забирает их, везет на термоупаковку и на склад. Двадцать тысяч квадратных метров плитки каждый день. Без отдыха. Пару лет назад кладовщикам даже купили велосипеды: слишком долго обходить склад пешком.

Через хоздвор идем на заводской перрон: часть вагонов опломбирована, часть открыта. Директор легко запрыгивает в пустой товарный вагон: «Вот тут я прыгал с вагона на вагон, пока замом работал. Бывало, что и пола не было, мы сами его ремонтировали, дыры латали, только чтобы груз отправить.»

В 2007 году Евгений Белошицкий начал продавать стандартную плитку под названием «соль-перец» – самую простую, в крапинку, эконом-класса, размером 30 на 30, подходящую и для наружной, и для внутренней отделки. С этой универсальной плитки начинался завод. Ее Белошицкий и сейчас называет паровозом – одним из основных продуктов, самым востребованным и популярным до сих пор. Продавали (да и сейчас продают) через сеть дистрибьютеров, не в розницу. Плитка отлично подходила для отделки промышленных зданий, жилых домов эконом-класса. Поэтому важно было найти контакт не с отдельным покупателем, а с крупными строительными компаниями. ЗКС заходил на рынок, когда там уже развернулись гиганты: «Эстима», KERAMA MARAZZI, Grasarо, «Шахтинская плитка». Задачей Белошицкого было убедить строителей, что «Уральский Гранит» не хуже.

– Бренд был неузнаваем. И главный вопрос, который нам задавали: «Вы кто, ребята?» Строители любят работать с теми, кого они знают, ко всему новому относятсяосторожно. Поэтому мы взаимодействовали лично, – аккуратно комментирует Евгений Алексеевич.

И в 2008 году родился бренд «Уральский гранит». Поначалу название ассоциировали с камнем и запрашивали каменную плиту. Но постепенно привыкли, что под брендом – керамический гранит, который производится на Урале и по качеству действительно близок к камню.

Два года назад Евгений Белошицкий был назначен генеральным директором предприятия. Для него это был переход в иное качество. Он должен был найти новый язык с людьми, с которыми еще вчера был на равных.

– Твоя главная задача – создать команду единомышленников, которая будет работать как единый коллектив, решая задачи управления и развития предприятия, – напутствовал его отец, Алексей Георгиевич Белошицкий. – Это базовая вещь. Принял человека в команду – доверяй ему полностью. Без доверия человек не раскроется, не проявит свои лучшие качества. Доверять – это значит не решать вопросы за своих подчиненных, не переставлять им ноги. Ну и самое главное – надо относиться к людям с уважением, так же, как ты хочешь, чтобы люди относились к тебе. Банальная истина, но это жизнь. Уважение, доверие и объективная оценка результатов труда – вот тогда все получится.

Евгений усвоил уроки отца. Тот в его годы был генеральным директором Южно-Уральского управления строительства, второго по объемам в области после «Магнитостроя» Под его началом трудились 9800 человек – 19 таких заводов, как «Уральский гранит». Именно на его век выпало пережить крах государственной экономики, полную заморозку заказов Минатома, которые составляли 90 процентов объема работ. Удержал предприятие, людей сохранил.

– Я присматривал за сыном полгода-год, не больше, – рассказывает Алексей Георгиевич. – Он вошел в управление производством плавно и даже быстрее, чем я ожидал. Смотрю: нормально парень справляется. Сам находит решения, сам выкручивается. И я уже давно не вмешиваюсь в процесс управления предприятием.

– Я у отца и учился, и до сих пор учусь, – говорит Евгений Алексеевич. – Да мы с вами сейчас в его кабинете находимся. Опекать он меня не опекает, нет. Но в том, что касается управления людьми, он мне очень сильно помог. «Ты стал генеральным, значит должен уметь проявлять жесткость», – я запомнил его слова. У него огромный опыт руководства советским предприятием, он прошел серьезные кризисные ситуации и победил.

Одной из главных удач молодого директора стал его заместитель по маркетингу и продажам – шестикратный чемпион мира по конькобежному спорту Игорь Железовский. Человек невероятной скорости: именно его стараниями открылись представительства в Москве и Санкт-Петербурге, и ЗКС стал работать напрямую с крупными строительными организациями. Именно Железовский настоял, что нужно начинать производство облицовочной плитки форматом 60 на 60 см. Как раз настало время массового обновления фасадов в России. Мы уже успели забыть эту нищую, неряшливую, то там, то тут обвалившуюся штукатурку, правда? Поймали момент, угадали точно. Железовский и сейчас летает из города в город, общается со строителями и архитекторами.

– Он генератор идей, – признает Евгений Белошицкий. – Он инициатор производства плитки форматов, интересных строителям, в том числе 1200 на 600, и различных рельефов, и новых красивых цветов. Благодаря ему палитра теперь такая, что производственники наши за голову берутся. Но справляются, конечно.

Стараниями команды ЗКС теперь в каждом крупном городе России новые дома облицовывают нарядной и яркой плиткой «Уральский Гранит». Кроме российских компаний плитку покупают строительные компании Казахстана, Белоруссии, Грузии, Киргизии, Эстонии. Родился слоган: «Уральский Гранит. Вечные ценности». Другого слогана быть не могло.

– Отец научил меня всему, – улыбается Евгений Алексеевич. – Первый раз за рулем, охота, отношение к людям, уважение к старшим, забота о детях. Мы вместе строили дом, и я помню, как укладывали кирпичи и как радовался папа, что у меня получалось. Я с раннего детства видел, как много и честно он работает.

…В этом году на заводе смонтировали и запустили новый цифровой принтер для того, чтобы создавать на плитке любые изображения. Это отдельная капсула посреди цеха, абсолютно герметичная. Внутри поддерживается определенной температуры климат, и ни пылинки. Ну вот разве что не в бахилах туда человек заходит. А человек-то, собственно, нужен только смотреть, чтобы чернила не кончались.

– Неделю назад уехали испанские дизайнеры, – с удовольствием рассказывает Евгений Алексеевич. – Настраивали систему, создавали дизайны, чтобы наша плитка выглядела как настоящий камень. В принципе, мы сейчас можем наносить на плитку любое изображение, любую фотографию, хоть Джоконду.

Так был создан новый бренд – декорированный керамогранит «Гранитея» с женским профилем на эмблеме. На поверхности плитки воспроизведен живой рисунок каменной породы. И каждый артикул назван именем одной из природных достопримечательностей Урала: Аркаим, Увильды, Таганай, Тургояк… Мы рассматриваем эту красоту в заводском шоуруме, эта коллекция – только-только утвержденная, буквально теплая.

– Вы меня спрашиваете, что вызывает гордость? – говорит напоследок генеральный директор. – Да вот это все! За эти годы мне есть что сравнивать. Когда я пришел сюда, мы делали простую плитку «соль-перец», а сейчас можем делать огромные полотна и наносить рисунок: хоть фотографию, хоть картину, хоть портрет. Любое движение вперед вызывает радость. И в этом заслуга, в первую очередь всего коллектива завода, команды руководителей-единомышленников и, безусловно, тех, кто руководил предприятием раньше. Да что там: когда видишь кучи глины с той стороны, а с этой – красивые упаковки, это здорово вдохновляет. Это же чудеса.